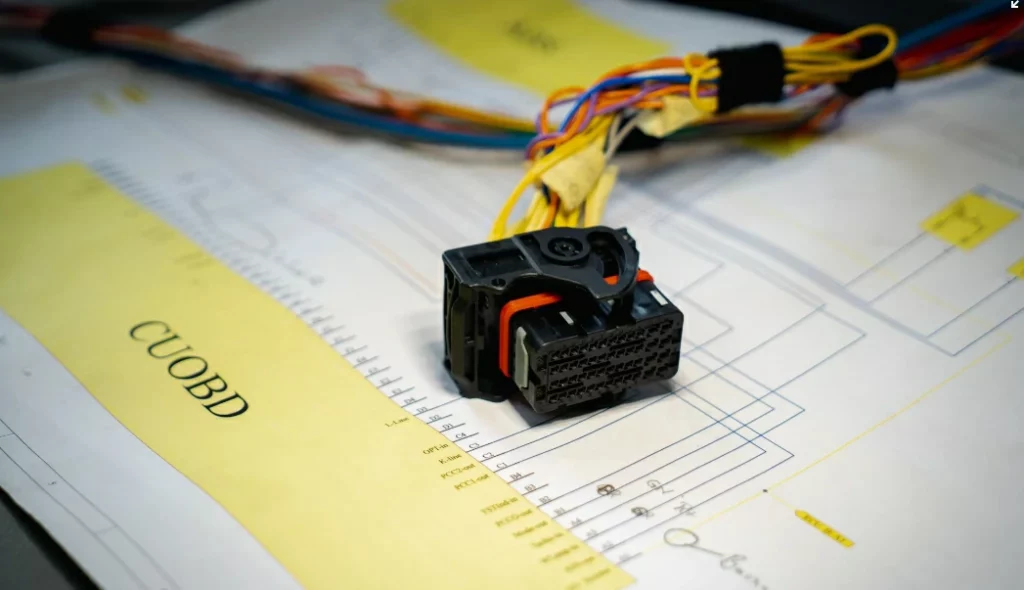

コネクタの射出成形プロセスは、重要な製造プロセスの 1 つです。広く使用されている電子部品であるコネクタは、回路内の電気信号と電力の橋渡しにおいて極めて重要な役割を果たしています。

コネクタの射出成形プロセスには、射出成形機と金型の利用が含まれます。高品質なコネクタを製造するためには欠かせない技術です。この記事では、コネクタ射出成形プロセスの原理と手順について詳しく説明します。

射出成形とは何ですか?

射出成形技術 自動車、エレクトロニクス、医療機器などの業界で広く使用されているプラスチック加工方法です。その基本原理は、プラスチックのペレットまたは粉末を加熱して溶融状態にし、高圧下で金型に注入することです。冷却固化後、成形品が得られる。

射出成形には、速い生産速度、高効率、自動化された操作、豊富な色と種類、柔軟な形状とサイズなどの利点があります。複雑な形状の部品も製造でき、量産に適しています。

コネクタ製造に射出成形を選択する理由は何ですか?

エレクトロニクス産業で使用されるコネクタ コンポーネントの材料選択は、厳格な要件に基づいています。射出成形プロセスは、これらの要件を満たすのに役立ちます。コネクタの製造に射出成形を選択する必要がある重要な理由がいくつかあります。

1.効率的な量産

射出成形技術は高度な自動化を実現し、連続生産を可能にし、生産効率を向上させます。コネクタの製造において、射出成形機は金型の開閉、射出成形、脱型などの作業を迅速に実行できるため、生産サイクルが大幅に短縮されます。金型の設計と生産プロセスを最適化することで、廃棄率を最小限に抑え、生産コストの削減につながります。

2.多彩な形状と仕様

コネクタは通常、細いピンや繊細な構造など、複雑な形状をしています。射出成形技術により、コネクタ部品の精密な成形が可能になります。高度な射出成形設計と精密な成形プロセスにより、高レベルの精度と均一性を維持しながら、正確な形状と一貫した寸法を備えたコネクタ コンポーネントが得られます。

3.材質適応性

コネクタには多くの場合、優れた導電性、高温耐性、耐食性が求められます。射出成形では、さまざまなエンジニアリング要件を満たすためにさまざまな種類のプラスチック材料を柔軟に選択できます。さらに、射出成形により複数の材料を組み合わせることが可能になり、コネクタの総合的な性能が向上します。

4.環境の持続可能性

環境意識がますます重視されるようになり、生産プロセスの環境の持続可能性に注目する企業が増えています。射出成形は、環境に優しく持続可能な製造方法として、資源消費と環境汚染を削減し、持続可能な開発の要件に適合します。

コネクタ射出成形の原理

コネクタの射出成形の原理は、射出成形機を使用して溶融したプラスチック材料を高温で押し出し、金型に射出して金型の凹部に相当する穴を形成することです。射出成形機のノズルに圧力がかかると、プラスチック材料が冷却されて固化し、特定の形状と寸法の部品が形成されます。脱型、仕上げ加工を経てコネクタ製品が得られます。

コネクタ射出成形のプロセスフローは次のとおりです。

- 金型設計: 金型はコネクタ射出成形プロセスの中核です。金型の設計では、部品のサイズ、形状、構造、厚さ、射出方向、突き出し方法、射出成形機のマニピュレーターとの調整などの要素を考慮する必要があります。これらの要素に基づいて、金型の設計スキームが策定され、製造されます。

- 材料の選択: コネクタの材料は主に PA、PE、PP、PC などの環境に優しいプラスチックであり、射出成形プロセスに適した良好な物理的および化学的特性を備えています。材料は通常、環境条件、耐食性、再利用性などの要素を考慮して、コネクタ メーカーによって選択されます。

- プロトタイピング: プロトタイピングには、コネクタ製品の設計要件を満たす金型の作成とサンプルの注入が含まれます。プロトタイピングはプロセスにおける重要なステップであり、温度、射出圧力、速度などの射出成形機のパラメータを正確に制御する必要があります。サンプルは、望ましい成形結果を達成するためにテストおよび評価されます。

- 製造: サンプルの品質と顧客の要求に基づいて、コネクタ製品の生産バッチが確認され、量産が開始されます。コネクタ製品の製造品質と信頼性を確保するには、生産中にプロセスパラメータを継続的に監視して最適化することが不可欠です。

コネクタ用射出成形材料

コネクタの射出成形に使用される材料は、通常、さまざまな環境でのコネクタの動作要件を満たすために、特定の物理的および化学的特性を必要とします。コネクタ射出成形に一般的に使用される材料には次のものがありますが、これらに限定されません。

1.ABS

ABSは、耐熱性、耐寒性、耐衝撃性、加工性、表面光沢に優れたエンジニアリングプラスチックです。 ABS 材料はその優れた総合性能により、電子コネクタの射出成形に広く使用されています。

2.PBT

PBTは、機械的特性、電気的特性、耐食性に優れたポリエステル樹脂です。電子通信や電気機器の分野では、PBT射出成形品が広く応用されています。

3台目のPC

PC素材は優れた光学特性、耐熱性、機械的強度を備えています。高い透明性と耐衝撃性が要求されるコネクタ製品に多く使用されています。

4.POM

POMは摩擦係数が低く、寸法安定性に優れているため、特に高精度と低摩擦が要求されるギアやベアリングなどのコネクタ部品の製造に適しています。

さらに、ナイロン (PA) やポリスチレン (PS) などのプラスチックもコネクタの射出成形によく使用されます。これらの材料の選択は、機械的性能、電気的特性、環境適応性、コストの考慮事項など、特定のコネクタ設計要件に応じて異なります。

Boyi は優れたコネクタ製品を作成するための効率的な射出成形サービスを提供します

コネクタ設計の専門家は、効率的な製造ソリューションを必要としています。 ボイ 迅速かつ信頼性の高い射出成形サービスを提供し、設計の実現を支援します。我々は持っています 射出成形サービス Boyi ISO 13485 および ISO 9001:2015 の認証を取得しており、コネクタの精密プロトタイピングや小ロット生産に適しています。大規模な射出成形が必要な場合でも、複雑な 3D プリント設計が必要な場合でも、 CNC加工 当社の経験豊富なエンジニアリングチームは、精密部品の製造において最高の製造ソリューションを提供します。今すぐ Boyi を選択して、コネクタ製品に信頼できる品質を導入してください。

部品を今すぐ生産に投入しましょう

すべてのアップロードは安全で機密性が保たれます。

まとめ

結論として、射出成形はコネクタを製造するための非常に汎用性が高く効率的なプロセスであり、信頼性の高い電気接続が最優先される業界のさまざまな用途に対応します。