製造業の急速な変革と市場の加速に伴い、高品質を確保しながら製品を迅速に市場に投入することが求められています。これに関連して、設計者、エンジニア、製造業者は、品質を確保しながら迅速な生産の要求にどのように応えるかという重大な課題に直面しています。少量射出成形技術は効果的なソリューションを提供します。

名前が示すように、少量射出成形は、小ロットの注文に合わせた生産方法です。従来の大規模生産と比較して、少量射出成形では生産における柔軟性とカスタマイズが重視されます。これにより、メーカーは比較的少量ですが、顧客のニーズに合わせた特定の仕様や設計のプラスチック製品を生産することができます。

このガイドには、少量射出成形技術について必要な情報がすべて記載されていますので、読み続けてください。

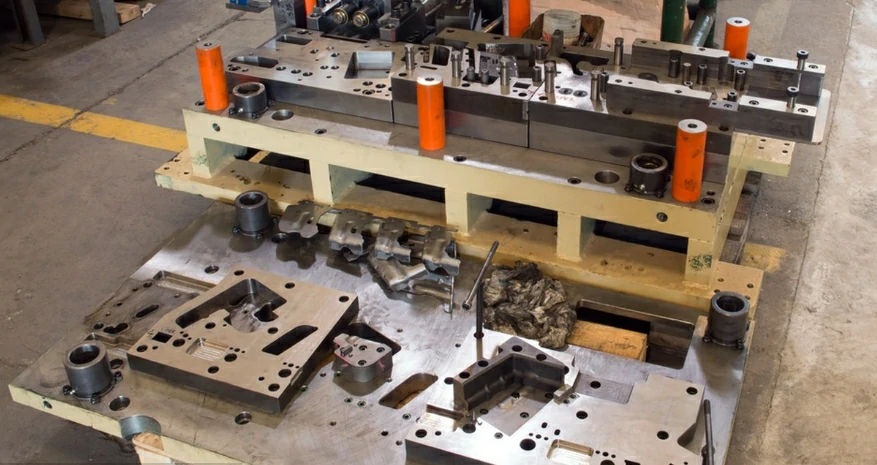

一般的な少量射出成形プロセス

一般的な少量射出成形プロセスには次のようなものがあります。

少量プラスチック射出成形

プラスチック射出成形は、プラスチック部品の製造に一般的に使用される方法です。その基本原理には、プラスチック ペレットを射出成形機のバレルに供給し、加熱とスクリューの回転せん断作用によって徐々に溶かします。続いて、スクリューの駆動により、溶融プラスチックがノズルを通じて金型のキャビティに急速に射出されます。金型の冷却効果により、プラスチックは徐々に固化して形を作り、最終的には型から外すと目的のプラスチック製品が得られます。

プロセスの特徴

少量プラスチック射出成形の利点は、市場の変化に迅速に対応し、多様な製品の需要に適応できることにあります。また、材質の選択肢も豊富で、多様な製品の製作が可能です。ただし、金型や設備への多額の投資により、少量のプラスチック射出成形のコストは比較的高くなります。したがって、少量生産を行う場合には、費用対効果を総合的に考慮する必要があります。

申し込み

少量プラスチック射出成形は、電子製品部品や精密機器部品など、迅速な反復とカスタマイズが必要な業界に適しています。また、試作段階や新製品開発プロセスにおいて、少量プラスチック射出成形は重要な役割を果たします。製品設計とプロセスの実現可能性を検証することを意味します。

少量インサート成形

金属などの非プラスチック材料をプラスチック製品に埋め込むことにより、一体化アセンブリが実現され、製品の全体的な性能が向上します。

プロセスの特徴

少量インサート射出成形により、製品の迅速なカスタマイズとパーソナライズされた生産が可能になり、多様な市場の需要に対応します。同時に、後続の組み立てプロセスが削減され、生産コストと人件費が削減されます。しかし、インサート射出成形では金型設計や射出成形設備に高い精度が要求されます。したがって、少量生産を行う場合には、プロセスの安定性と信頼性を確保することが重要です。

申し込み

組み込み部品の少量射出成形は、自動車部品、電子製品、家電などの分野で幅広い用途に使用されています。たとえば、自動車内のスイッチ、ボタン、その他のコンポーネントでは、金属とプラスチックの組み合わせを実現するために埋め込み射出成形技術が使用されることがよくあります。電子製品のコネクタ、インターフェースなど。

関連する 自動車用ファスナー: 自動車の主要部品

少量のオーバーモールディング

少量オーバーモールディングは、ある材料を別の材料の表面にコーティングまたはカプセル化する成形技術で、通常、製品の外観、質感、または性能を向上させるために利用されます。

プロセスの特徴

材料の選択肢が豊富で、成形速度が速く、製品の品質が安定しているなど、多くの利点があります。コーティング材の種類や厚みを調整することで、製品の性能をカスタマイズできます。さらに、オーバーモールディング技術により、耐摩耗性や耐傷性などの製品特性が向上し、その結果、製品の寿命が延びます。

申し込み

家庭用品、電子製品の筐体、スポーツ用品など、さまざまな分野で幅広い用途に使用されています。たとえば、家庭用品では、ハンドルやグリップにオーバーモールド技術が使用され、ソフトな感触と滑り止め機能が実現されています。同様に、電子製品のケーシングでは、製品の質感と視覚的な魅力を高めるためにオーバーモールディングが頻繁に採用されています。

少量射出成形の主な利点

射出成形は、ラピッドマニュファクチャリングの主要プロセスの 1 つとして、近年製造分野で広く応用されています。特に少量生産の場合、射出成形技術は大きな利点を実証しています。少量射出成形の主な利点は次のとおりです。

より柔らかいアルミニウム工具の使用

従来の射出成形と比較した少量射出成形の大きな利点の 1 つは、金型材料の選択にあります。従来の成形方法では通常、硬化鋼製の金型が使用されますが、コストがかかるだけでなく、加工サイクルも長くなります。ただし、小バッチ射出成形では、アルミニウムを使用して金型を作成します。アルミニウムはスチールよりもはるかに柔らかいため、加工が簡単かつ迅速になります。

アルミニウムのこの特性により、金型の製造プロセスが大幅に簡略化され、加工の難易度が下がり、加工時間が短縮されます。さらに、アルミニウム工具は熱処理に優れているため、鋼製工具に必要な複雑な焼きなまし手順が不要になります。アニーリングは、内部応力を軽減し、金属の靭性を向上させることを目的とした、鋼製金型の製造における一般的なプロセスです。アルミ金型はこの煩雑な工程を省略できるため、製造サイクルをさらに短縮できます。

さらに、アルミニウム金型は、鋼に使用されるほとんどの表面処理技術をサポートします。これは、金型を作成した後、必要に応じてアルミ金型に研磨や塗装などのさまざまな表面処理を施し、金型の外観品質や耐久性を向上させることができることを意味します。

関連する 表面仕上げガイド

製造サイクルの短縮

少量射出成形技術により生産効率を向上させ、納期を大幅に短縮します。この利点は主に、アルミニウム金型の使用と BoYi 生産プロセスの効率という 2 つの要因から生じます。

アルミニウムの柔らかい特性により、金型の製造プロセスが簡素化され、迅速化されます。従来の焼き入れ鋼製金型と比較して、アルミニウム金型は複雑な硬化処理が不要なため、金型製作にかかる時間を短縮できます。その結果、金型はより迅速に製造施設に到達し、生産プロセスの開始に好ましい条件を作り出すことができます。

プロの射出成形サービスプロバイダーとして、BoYi は効率的な生産プロセスと先進技術を組み合わせ、独自の競争上の優位性を確立しています。原材料の調達から最終製品の包装に至るすべての段階で、生産プロセスの継続性と安定性を確保するために厳格な管理と調整が行われます。この効率的な生産プロセスにより、小バッチ射出成形により短時間で大量の注文に対応できるようになり、納期が大幅に短縮されます。

部品を今すぐ生産に投入しましょう

すべてのアップロードは安全で機密性が保たれます。

信頼できる部品品質

この技術は、比較的柔らかいアルミニウム金型材料であっても、耐久性と機能性の高い部品を製造することができ、多くの業界の実用的なニーズに応えます。

アルミは従来の鋼製金型に比べ、高い熱伝導率と電気伝導率を誇ります。これにより、少量の射出成形中に金型内の熱を迅速かつ均一に分散させることができ、熱の蓄積や不均一な冷却に関連する問題が軽減されます。その結果、部品の寸法精度と表面品質が大幅に向上します。

アルミニウム金型の優れた伝導性により、冷却ラインの正確な位置決めはそれほど重要ではなくなります。これは、エンジニアが金型設計時に冷却システムをより柔軟に配置し、冷却効率を最適化できることを意味します。さらに、これにより、金型内の他のコンポーネントのためのスペースも広がり、設計の柔軟性がさらに高まります。

したがって、少量射出成形技術は、試作品の生産と生産の間のギャップを埋めることができます。 大量生産 部品の品質を確保しながら。試作生産における設計実現性の迅速な検証や、高品質・高効率の大規模生産を強力にサポートします。

コスト削減

製造業の競争力を高めるには、コスト削減が重要な要素となります。製品を購入するとお金が節約できると一般に信じられていますが、この概念は場合によっては完全に正確ではありません。特に少量の射出成形の分野では、柔軟な生産規模の調整と最適な材料使用により、大幅なコスト削減を達成できます。

従来の大量生産射出成形会社は、固定投資と量産コストを補うために最小注文要件を設定することがよくあります。ただし、このアプローチはすべてのメーカー、特に少量生産を必要とするメーカーや市場の変化に迅速に対応する必要があるメーカーに適しているわけではありません。

対照的に、少量の射出成形技術では間接コストが低くなります。これは、メーカーが最小注文要件なしで生産に従事できることを意味し、その結果、生産のしきい値と財務的プレッシャーが軽減されます。少量のプラスチック製造に携わろうとしているメーカーにとって、これは間違いなく大きな利点です。

さらに、少量射出成形技術により、在庫切れのリスクを軽減できます。柔軟な生産規模により、メーカーは市場の需要に応じて生産計画を迅速に調整し、製品の滞留や無駄を回避できます。これにより、在庫コストが削減されるだけでなく、資本の利用効率も向上します。

高い設計自由度

少量射出成形技術はリアルタイムのフィードバックも提供し、製品の製造性の向上に役立ちます。これにより、企業は多額のリソースを投資することなく、実現可能なプロトタイプを実際の量産製品に変えることができます。このアプローチにより、企業の初期投資とリスクが軽減されると同時に、製品とプロセスを微調整するためのより多くの時間と機会が得られます。

少量射出成形では主に短期間で少量の製品を製造するため、企業は市場のフィードバックや実際のニーズに応じて設計を修正または変更し、最終製品の完璧さを保証できます。

少量射出成形の応用

少量射出成形は効率的で柔軟な製造技術であり、複数の分野で幅広い用途があります。少量射出成形の主な用途は次のとおりです。

プロトタイピング

製品開発の初期段階では、デザイナーとエンジニアは、視覚的な表示、機能テスト、構造検証のための製品プロトタイプを迅速かつ正確に作成する必要があります。

関連する ラピッドプロトタイピングサービス

製品開発

このテクノロジーを通じて、企業はより深い性能テスト、信頼性テスト、市場調査のための実用的な機能を備えたサンプルを作成できます。

少量生産

需要は低いが品質要件が高い製品の場合、少量の射出成形を使用するとコストが削減され、生産効率が向上します。

関連する 少量生産サービス

少量射出成形の代替ソリューション

少量のプラスチック射出成形は、製品開発、試作、少量生産において幅広い用途がありますが、場合によっては、企業は代替ソリューションを検討する必要があるかもしれません。これらの代替ソリューションは、特定のニーズやシナリオに基づいて柔軟に選択できます。

少量射出成形の代替プロセスには次のようなものがあります。

プロトタイプの製造段階では、企業は代替ソリューションとして 3D プリント技術の使用を検討できます。製品開発段階では、企業は CNC 加工やレーザー切断などのプロセスの使用を検討できます。

関連する CNC加工ガイド

関連する 3D プリント ガイド

少量射出成形部品用の材料

射出成形で一般的に使用されるプラスチック材料は非常に多様です。以下は、射出成形で一般的に使用されるプラスチック材料の一部です。

- アクリル(PMMA)

- アクリロニトリルブタジエンスチレン(ABS)

- ナイロンポリアミド(PA)

- ポリカーボネート(PC)

- ポリオキシメチレン(POM)

- ポリフェニレンサルファイド (PPSF)

- ポリエチレン(PE)

- ポリプロピレン(PP)

- ポリスチレン(PS)

- 熱可塑性ポリウレタン(TPU)

- 熱可塑性エラストマー(TPE)

材料を選択する際には、予想される用途と動作環境を考慮することが重要です。たとえば、高温環境に耐える必要があるコンポーネントの場合は、耐熱性の高いポリカーボネート (PC) または PPSF プラスチックを選択できます。耐化学腐食性が必要なコンポーネントには、ナイロン ポリアミド (PA) プラスチックを選択できます。高い強度と耐久性が必要なコンポーネントには、ABS プラスチックが適しています。

関連する マテリアルガイド

Boyi 少量射出成形サービス – 効率的なパートナー

ボイ は、少量射出成形の推奨パートナーです。当社の豊富な経験、深い専門知識、高度な設備により、プラスチック部品の生産から市場投入までの時間を大幅に短縮することに尽力しています。当社の効率的な運用プロセスにより、製品の品質を損なうことなく、迅速なターンアラウンド サービスが保証されます。

Boyi を選択すると、次のようなメリットがあります。

- 高品質のプロトタイプ: 当社は高度な射出成形技術と精密機器を利用して、各プロトタイプがお客様の設計要件と品質基準を満たしていることを確認します。

- 短いリードタイム: 効率的な生産プロセスと柔軟な生産能力のスケジューリング機能により、お客様の緊急のニーズに合わせて最短時間で注文を処理できます。

- 競争力のある価格設定: 当社はコスト管理を優先し、生産プロセスと調達チャネルを最適化することで競争力のある価格を提供し、お客様の投資に価値があることを保証します。

射出成形のニーズがある場合は、 デザインファイルをアップロードする、当社の専門チームが迅速に評価し、最適なサービスソリューションを提供します。

部品を今すぐ生産に投入しましょう

すべてのアップロードは安全で機密性が保たれます。

よくある質問

少量射出成形は、通常 1000 個未満のプラスチック部品の少量バッチに合わせた生産方法です。この方法では小型の射出成形機を利用しますが、多くの場合プロトタイピングにも適しています。少量の射出成形により、企業は高品質のプラスチック部品を効率的かつ迅速に生産でき、小ロットで多様な製品に対する市場の需要に対応できます。

一般的に、射出成形金型のサイズが大きくなるほど、価格は高くなります。たとえば、直径が小さい金型の価格は安くなり、おそらく 3000 ドル程度になる可能性があります。ただし、金型の設計が複雑であったり、高精度の加工が必要だったり、特殊な材質を使用したりする場合には、金型の価格が80000ドル以上になる場合もあります。

タグ: 射出成形ガイド