射出成形は、金型を使ってプラスチック材料をさまざまな形状に成形する有効な方法です。製造業では、さまざまなコンポーネントや製品を製造するために利用されています。しかし、射出成形プロセス中に時々欠陥が発生し、製品の品質が低下したり、使用要件を満たせなくなったりすることがあります。

射出成形における欠陥は、生産中によく発生します。これらの欠陥は通常、不適切な成形プロセスパラメータ、金型設計の問題、不適切な材料選択、または操作エラーなどの要因によって発生します。射出成形部品に欠陥が現れると、美観の低下、性能の低下、さらには製品の機能障害が発生します。したがって、これらの欠陥の原因を理解し、効果的な予防措置を講じることが重要です。

この記事では、射出成形のさまざまな種類の欠陥とその原因、および製品の品質と生産効率を向上させるためにそれらを回避する方法について詳しく説明します。これらの射出成形の欠陥について詳しく見てみましょう。

射出成形の欠陥とは何ですか?

射出成形の欠陥とは、材料、プロセス、設備、操作などの要因によって引き起こされる、射出成形プロセス中のプラスチック部品の外観、寸法、構造、または性能における望ましくない現象を指します。これらの欠陥は、プラスチック部品内の表面粗さ、寸法の不正確さ、内部空隙、または異物として現れる場合があります。射出成形の欠陥は、製品の美観に影響を与えるだけでなく、さらに重要なことに、製品の構造的完全性、シール性能、耐用年数を低下させ、さらには使用できなくなる可能性があります。

したがって、メーカーは射出成形プロセスのあらゆる側面を厳密に制御して、プロセスパラメータの精度と安定性を確保し、金型設計を最適化し、適切なプラスチック材料を選択し、射出成形欠陥の発生を防止および最小限に抑えるために装置のメンテナンスとオペレータのトレーニングを強化する必要があります。 。

射出成形の欠陥を効果的に特定して対処するには、メーカーは製品の品質を向上させるために、一般的な種類の欠陥、その原因、および予防策をより深く理解するために以下を読み続ける必要があります。

15 の一般的なタイプの射出成形欠陥

射出成形中に不適切な操作を行うと、射出不良が発生する可能性があります。以下に、一般的な 15 種類の射出成形欠陥とその考えられる原因を示します。

1.焼け跡

焦げ跡の現象は主に、製品の局所的な領域が黄色または黒くなり、焦げた状態を示すことを特徴とします。焼け跡は通常、製品の最終成形位置で発生しますが、これは多くの場合、過度の高温による材料の分解が原因です。

火傷跡の原因

- 射出速度が速すぎます。

- 射出圧力が高すぎます。

- プラスチックの滞留時間が長すぎます。

- 射出成形機の温度が高すぎる、または低すぎる。

- 金型キャビティの通気不良。

- 金型温度制御が不適切。

火傷跡の治療法

- 高速・低速の多段階噴射を採用。

- ホット ランナーの温度を確認し、ホット ランナーの温度を下げます。

- より小さな直径の材料バレルを使用してください。

- 高品質のプラスチックペレットを選択し、長期間保管しないでください。

- 金型構造を合理的に設計します。

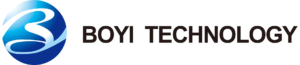

2.ブリスター

このタイプの欠陥は通常、完成品内に多数の非常に小さな膨れとして現れ、多くの場合銀色の縞模様が伴います。製品を外部から観察すると、これらの水疱は通常、円形の明るい点として見えます。

防水性能が要求される精密プラスチック製品の場合、たとえ小さな水膨れでも製品全体が返品され、ひどい場合には顧客からのクレームにつながる可能性があります。特に透明な製品の場合、ブリスターの存在は美観に大きな影響を与える可能性があります。

水疱の原因

- 製品の厚さの設計が不十分であり、局所的に厚くなりすぎます。

- プラスチックが適切に乾燥していないか、大気中の湿気を吸収しています。

- 射出圧力が低く、保持時間が短いため、溶融材料が金型キャビティ表面に密着しません。

- 金型のパーティング面の通気が不十分または遮断されている。

- スクリューの予備可塑化中に、背圧が低すぎ、スクリュー速度が高すぎると、スクリューの後退が早すぎ、空気が材料とともにバレルの前端に押し出されやすくなります。

- 射出速度が速すぎると、溶融プラスチックのせん断による分解が発生し、ガスが発生します。

- 不適切なゲート位置、小さすぎるゲート、狭いランナー、不当な金型冷却システムなどの不合理な金型設計により、金型内の温度差が大きすぎ、金型キャビティ内で溶湯の流れが不連続になり、空気の通過が妨げられます。

水疱の治療法

- 金型の温度差を最小限に抑えるために、ゲートの位置とランナーのサイズを調整します。

- 純粋な原材料を使用し、可能な限り均一な肉厚の製品を設計します。

- 製品の構造に応じて射出速度を調整してください。

- スクリューの回転速度を下げます。

- 噴射は避けてください。

- 射出圧力を上げて保持時間を延長します。

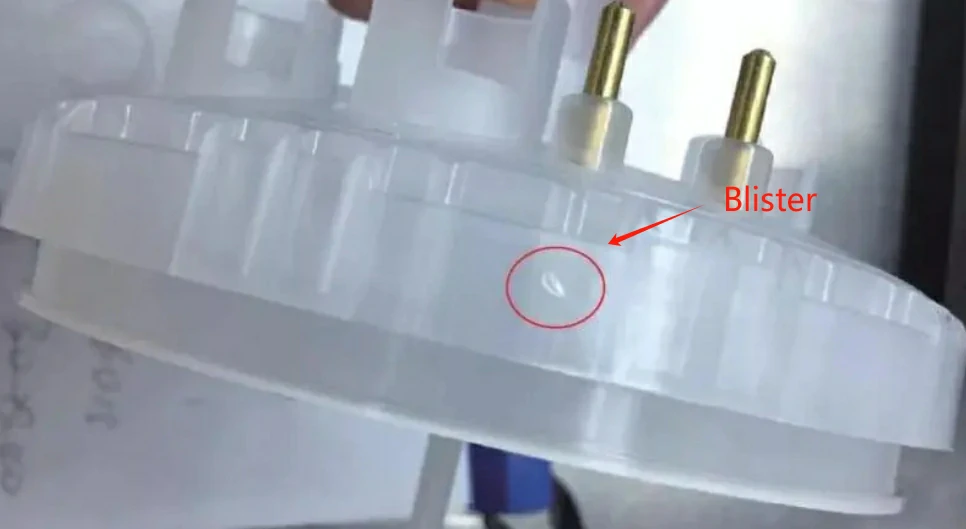

3.エジェクターマーク

この欠陥は主に、排出時にプラスチック部品に過剰な力がかかることによって特徴付けられ、その結果、プラスチック製品の排出領域に目立つ白い跡が発生し、場合によっては霜のような微細な亀裂が発生します。エジェクタ マークの問題は通常、プラスチック部品の表面、特にエジェクタ ピンが金型の突き出し側にある場所で発生し、応力白化や応力の増加につながります。

エジェクターマークの原因

- 圧力保持時間が長すぎるか短すぎます。

- 金型の抜き勾配が不十分です。

- 脱型方向の表面が粗い。

- エジェクターの片側を真空成形します。

- 冷却時間が不十分です。

- エジェクターピンとプラスチック部品の間の接触面積が不十分です。

エジェクターマークの対処法

- 保持圧力は適切に調整してください。

- 脱型時の抜き勾配を大きくしてください。

- 金型表面を脱型方向に研磨します。

- エジェクタ ピンの位置を調整し、適切な壁厚の位置にエジェクタ デバイスを配置します。

- エジェクタロッドエンドの断面積を大きくします。

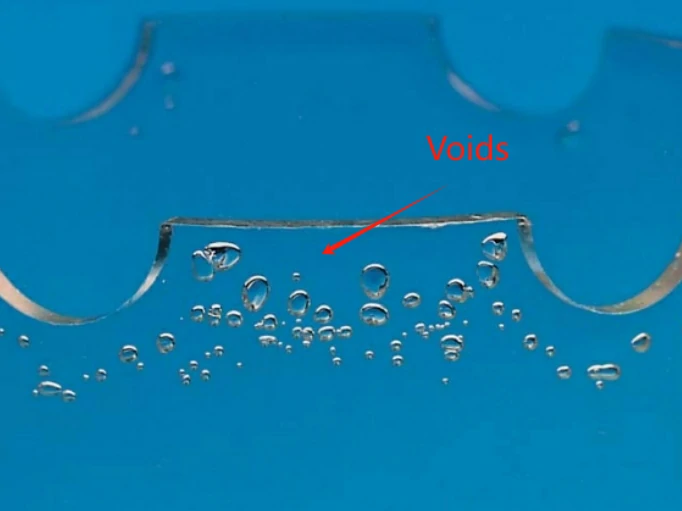

4.ボイド

ボイドは主にプラスチック製品内部の空洞または気泡として現れます。これは、射出成形プロセス中にプラスチックが金型キャビティを完全に満たしていないために発生する可能性があります。

さまざまな症状に応じて、ボイドは次のようになります。

真空ボイド

射出成形プロセス中、真空ボイドは、溶融物の固化期間中にプラスチック表面が低温の金型壁に接触することによって、または厚肉部分に集中した収縮によって、または閉じ込められた空気によって発生します。

エアポケット

エアポケットは、射出成形プロセス中に完全に除去されなかった金型内のガスの存在によって発生します。通常、それらはホワイト ホールまたはブラック ホールとして現れます。

ボイドの原因

- 門の設計に欠陥がある。

- 保圧不足(設定値が低すぎる、時間不足)。

- 充填時の空気の混入。

- 金型温度の影響。

- 収縮率が速い。

ボイドの治療法

- ゲート サイズを大きくします。

- 保圧時間を延長します。

- 金型温度を上げます。

- 低粘度の材料を使用します。

- 厚みを減らします。

- スクリューの回転速度を下げ、背圧を上げます。

5.シルバーストリークス

シルバーストリークとは、プラスチック製品の表面にできる飛び散りのような跡のことです。これらの跡は通常、プラスチック内の空気や水分の蒸発、または分解や焦げを引き起こす異物の存在によって発生します。

シルバーストリークの原因

- 金型ゲートが小さすぎるか、位置が不適切です。

- 汚染されたリサイクル材料が他の材料と混合されたもの。

- バレル温度が高すぎると、スクリュー内の溶融物の熱劣化が発生します。

- スクリュー吐出口の温度が上昇し、脱ガスが阻害される。

- 射出速度が速すぎると、溶融物の分解が発生します。

シルバーストリークの治療法

- ゲートの断面を最適化します。

- 材料を均一に混合して可塑化を促進します。

- 冷却時間と射出成形サイクル時間を延長します。

- ノズルから始まるメルトバレルの温度を下げます。

- スクリューの回転速度を下げて、スクリューにかかる背圧を下げます。

6.ヒケ

ヒケ are mainly manifested as localized depressions (either dimple-like or groove-like) on the surface of the product, typically occurring away from the gate location and in areas with thick walls, ribs, bosses, and inserts. When the thickness of the plastic part is uneven, sink marks may occur in some areas during the cooling process due to excessive shrinkage.

ヒケの原因

- プラスチックの過剰な収縮率。

- ゲートの位置が不適切、またはゲートのサイズが小さすぎる。

- 金型の冷却が不均一になる。

- 溶融温度の上昇。

- プラスチックの射出量が不足しており、梱包も不十分です。

- 製品の肉厚が過剰または不均一なため、冷却中に一貫した収縮が発生しません。

ヒケの改善策

- 金型設計を最適化します。

- 射出圧力と射出速度を上げます。

- 金型内のプラスチック部品の冷却時間を延長します。

- 金型温度を調整して均一に冷却します。

- ゲート付近にヒケが発生した場合は、保圧時間を延長することで問題が解決する場合があります。

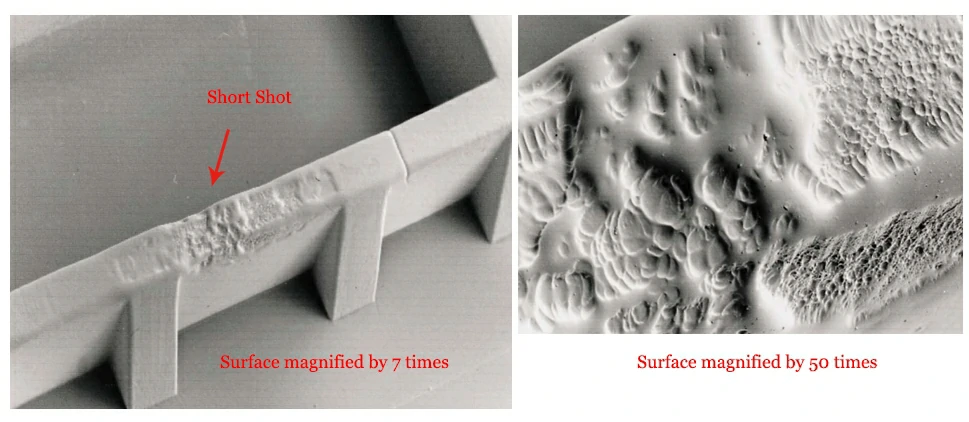

7.ショートショット

ショートショット射出成形 defects mainly occurs because the molten plastic fails to completely fill the entire mold cavity, resulting in localized voids or incomplete products.

ショートショットの原因

- プラスチックの供給が不十分であるか、溶融流動性が低い。

- インジェクションシリンダーの温度が低すぎます。

- 製品の形状や金型の問題。

- 射出圧力が不十分です。

- 金型が狭すぎるため、メルトフロー抵抗が高くなります。

- 金型ベント構造の無理な設計。

ショートショットの救済策

- 射出速度と溶融物の流動性を高めます。

- 射出シリンダーの温度を上げて、プラスチックの流れを強化します。

- 射出圧力を上げます。

- 金型の通気システムを改善します。

- ゲート サイズとランナーを拡大します。

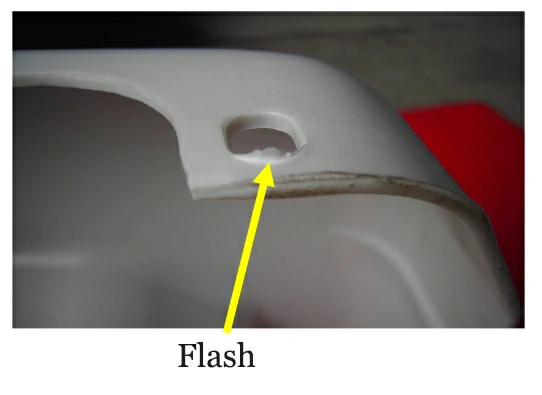

8.フラッシュ

フラッシュ refers to the phenomenon in the injection molding process where molten plastic overflows into the gaps or parting lines of the mold, forming an excess layer of material with a thickness greater than the normal thickness of the rest of the workpiece. This situation often occurs at the edges of parts or on the mating surfaces of the mold, such as the parting surfaces of the moving and stationary molds, the sliding areas of sliders, the gaps of inserts, and the holes of ejector pins.

フラッシュの原因

- 型締力が不足している。

- プラスチックの温度が高すぎる。

- 射出圧力が高すぎる。

- 金型クリアランス公差が大きい。

- 金型が摩耗し、パーティング面に隙間が生じます。

フラッシュの救済策

- 型締力を確認・調整してください。

- 物質の蓄積を引き起こす過剰な注入を避けてください。

- 金型設計を最適化して、パーティング面と嵌合部品に適切なクリアランスを確保します。

- 射出圧力と保圧時間を下げます。

- 定期的に金型のメンテナンスとメンテナンスを行ってください。

9.ジェッティング

When molten plastic is injected too rapidly into the mold, the leading edge of the melt can directly shoot out from the gate in the mold cavity without forming sufficient contact with the mold wall. This phenomenon may result in the formation of 噴射. This defect is visible on the surface of the molded part, presenting as serpentine melt jets or weld lines.

ジェッティングの原因

- ゲートの位置が不適切。

- 小さめのゲート断面。

- 射出速度が速すぎる。

ジェッティングの治療法

- ゲートの位置を変更して、溶融物が金型壁に沿って流れるようにします。

- ゲートの反対側に補助コアまたはピンを取り付けます。

- ゲート サイズを大きくします。

- 射出速度を下げます。

- グレードを高流量タイプに変更してください。

10.動線(フローマーク)

フローライン mainly manifest as wave-like or striped surface defects near the gate of the plastic part. The main cause of this phenomenon is that the material does not flow slowly enough due to insufficient injection pressure and velocity.

動線の原因

- 部品温度の不均一な分布。

- プラスチックの急速凝固。

- 射出圧力と保持時間が不十分です。

- 溶融ゲート付近での乱流または低温材料の生成。

動線の改善策

- 金型とノズルの温度を上げます。

- 低粘度の樹脂を使用してください。

- 射出量と充填速度を調整します。

- 射出圧力と保持時間を増やします。

- ゲートとランナーの断面積を拡大します。

- ゲートにヒーターを設置して、局所の温度を上げます。

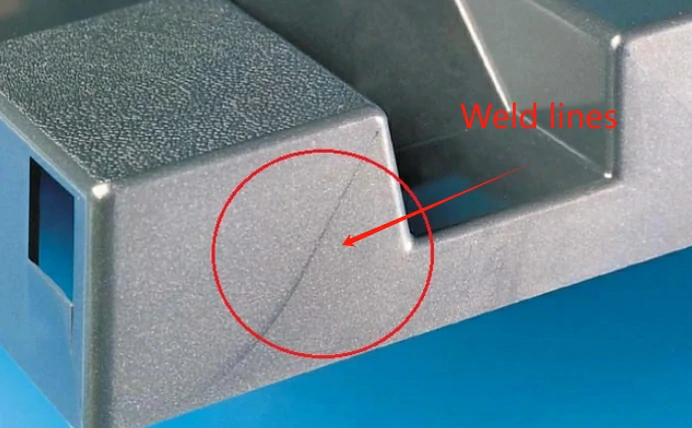

11.ウェルドライン

ウェルドラインニット ラインとして知られるウェルド ラインは、プラスチック部品の表面上の線状の痕跡であり、主に射出成形または押出成形中にいくつかのフロー フロントが収束することによって形成されます。ウェルド ラインの強度は通常、周囲のプラスチックの強度の 40% ~ 95% であり、製品のデザインと寿命に大きな影響を与えます。

ウェルドラインの原因

- 異なる温度での 2 つ以上の溶融プラスチックの流れの収束。

- 射出速度が速すぎる、または遅すぎる。

- 材料の流動性が低い。

- ノズル温度の設定が低すぎます。

- 換気が不十分または不十分です。

- ゲートのサイズまたは位置が不適切。

ウェルドラインの対処法

- ゲートの数を減らし、ゲートの位置を調整します。

- 射出速度と圧力を上げます。

- 材料と金型の温度を上げて、塑性流動を促進します。

- 金型通気システムの設計を改善します。

- 離型剤の使用を削減します。

- ゲートと溶接部の距離を短くしてください。

12.埋め込まれた汚染物質

外部の不純物や汚染物質が金型に導入され、プラスチック部品に埋め込まれると、プラスチック部品の内部に不純物が存在する可能性があり、これは射出成形プロセスでよく見られる品質問題です。これらの汚染物質は、他の要因の中でもとりわけ、ツール表面の粒子、バレル内の材料汚染または異物の破片、射出前の材料の過熱および燃焼に起因する可能性があります。

埋め込まれた汚染物質の原因

- 原料に不純物が含まれている、水分が多すぎる、または適切に混合されていない。

- 射出成形機の老朽化、不適切な使用、または不適切なメンテナンス。

- 射出前に材料が過熱して燃焼する。

埋め込まれた汚染物質に対する救済策

- 金型、工具、バレルの徹底的な洗浄を定期的に実行してください。

- 不純物を含まないクリーンな原料を使用。

- 射出温度を適切に設定します。

- 定期的に設備の保守・点検を行ってください。

13.反り

Warping in injection molding defects refers to a deviation in the shape of the molded product from the shape of the mold cavity, resulting in rotation or twisting of the product after demolding or shortly thereafter. Typical manifestations include undulations on flat surfaces of the product, with straight edges bending inward or outward.

反りの原因

- 射出圧力と射出速度が不適切。

- 不均一な排出動作。

- 冷却が不均一になる。

- 溶融温度が低いため、材料の収縮差が生じます。

- 断面の厚みが不均一。

反りの治療法

- 射出速度を上げる。

- 脱型システムを最適化します。

- 冷却システムを改善します。

- 樹脂特性に合わせて製品形状・寸法を再設計。

- バレル温度とスクリュー背圧を上げます。

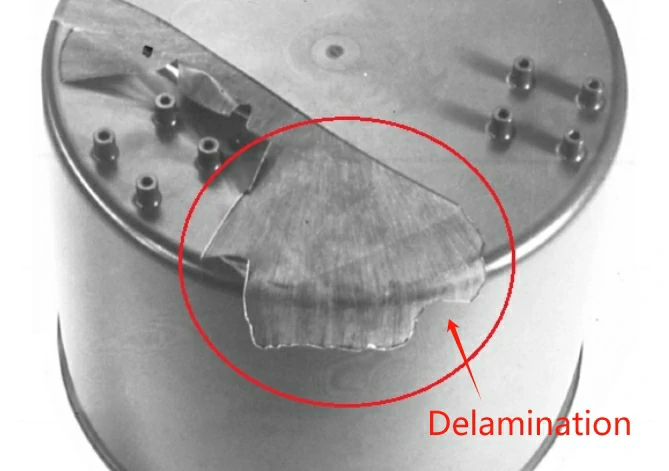

14.層間剥離

プラスチックが金型内で完全に融着せず、製品の表面または内部で層間剥離や層の剥離が発生しました。この剥離現象は、製品の壁に雲母のような層が形成されるのが特徴です。

層間剥離の原因

- 不適合物質または不純物による汚染。

- 射出温度が不適切。

- 金型表面の品質が悪い。

- 原料の混合が不均一になる。

- 互換性のあるシステムでは、高いせん断応力によって層間剥離が発生する可能性もあります。

層間剥離の治療法

- 原料の配合比率や配合方法を最適化。

- 溶解温度を上げます。

- 射出速度を下げ、射出圧力を上げます。

- 不純物の混入を最小限に抑えます。

- 定期的に金型のメンテナンスとメンテナンスを行ってください。

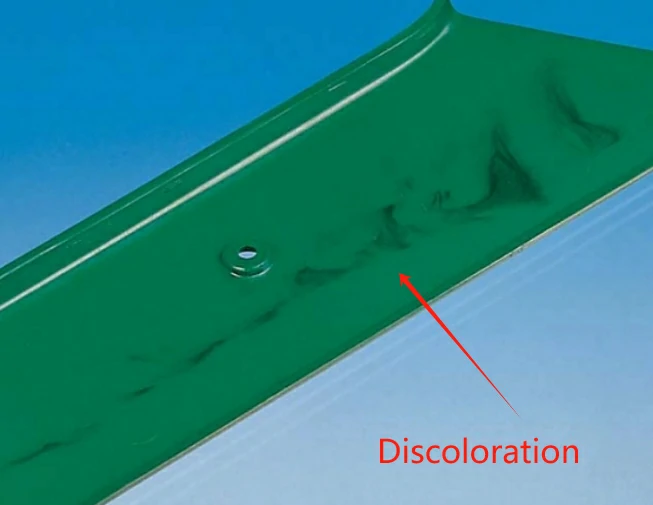

15.変色

成形品の色が間違っていると、製品内または製品ロット内での色むらや色の濃さの大きな違いに直結します。この変色は通常、成形品の特定の縞模様で発生し、色の違い、ジェッティングマーク、黒い斑点、または不純物として現れます。

変色の原因

- 材料は汚染されており、水分と揮発性物質が多く含まれています。

- 金型ゲートが小さすぎるため、プラスチックの流れと融合に影響を与えます。

- 機器が適切に清掃されていないと、ホッパー内にほこりやその他の粒子が堆積し、原料の汚染や変色につながります。

変色の治療法

- 定期的に機器を清掃します。

- 製品要件に基づいて適切なゲート サイズを選択します。

- 純粋さと乾燥を確保するために、高品質の素材を選択してください。

- 期限切れまたは低品質の着色剤や添加剤の使用は避けてください。

まとめ

射出成形は、プロセスパラメータの正確な制御と操作手順の厳格な順守が必要な、精密かつ高度な技術的なプロセスです。射出成形の欠陥は、製品の外観品質に影響を与えるだけでなく、製品の性能や耐用年数にも重大な影響を及ぼし、業績を損なう可能性があります。したがって、高水準の製品品質を維持するには、射出成形のさまざまな欠陥を深く理解し、その原因を調査し、適切な予防措置を講じることが重要です。

高品質の射出成形結果を達成するには、適切な射出成形装置に投資し、経験豊富な射出成形パートナーを選択することが重要です。 ボーイ 信頼できるものを提供します 射出成形サービス、高度な射出成形装置と厳格な品質検査プロセスを備え、製造された射出成形部品が高品質基準を満たしていることを確認します。さらに、当社には、顧客の要件に応じて適切な材料、金型、プロセスパラメータを選択し、仕様を満たす部品を製造できる熟練したエンジニアと専門技術者のチームがいます。

信頼できる射出成形パートナーをお探しの場合は、BoYi への問い合わせを検討してください。あなたのプロジェクトに優れた製品とサービスを提供するために協力してみましょう。明るい未来を一緒に築いていけるよう、皆様のご協力をお待ちしております。

部品を今すぐ生産に投入しましょう

すべてのアップロードは安全で機密性が保たれます。

よくある質問

射出成形品の寸法不一致の問題を解決するには、不正確な金型寸法、不適切なプラスチック収縮率、不安定な射出圧力や温度などの要因が原因である可能性があります。この問題に対処するには、金型の寸法と収縮率を確認し、射出圧力と温度を調整し、プロセス パラメータの安定性を確保する必要があります。

射出成形における膨らみ欠陥とは、成形品の表面が、通常、局所的な領域で膨らんだり、突出して見える状態を指します。この欠陥は、射出成形プロセス中に材料が外側に押し出されるときに発生します。多くの場合、過剰な圧力や不十分な冷却が原因です。

成形品の亀裂とは、成形品の表面または内部に発生する亀裂または亀裂を指します。成形品の亀裂は、構造の完全性、寸法精度、および全体の品質を損なう可能性があります。

タグ: 射出成形ガイド