ゴム成形は、特性や用途の異なるさまざまなゴム製品を製造するために使用できます。複雑な自動車部品から弾性シールや耐久消費財に至るまで、ゴム成形技術は、ゴム原料を機能的な形状に成形する際に比類のない多用途性と精度を提供します。

この講演では、これら 3 つの異なるゴム成形法の複雑さを掘り下げ、それらの用途、利点、現代の製造業の状況を形成する上での極めて重要な役割を探ります。

ゴム成形品を何といいますか?

ゴム成形とは、金型と特殊な製造技術を使用して、生のゴム材料をさまざまな形状や製品に成形するプロセスを指します。このプロセスは、単に成形またはゴム成形とも呼ばれます。使用される特定の方法に応じて、たとえば 射出成形、圧縮成形、またはトランスファー成形、プロセスは使用される特定の技術によって参照される場合がありますが、「ゴム成形」はこれらの方法を含む包括的な用語です。

3種類のゴム成形プロセス

ゴム成形プロセスは、さまざまな特性や用途を持つさまざまなゴム製品を作成するために使用されます。ここでは、一般的な 3 種類のゴム成形プロセスを紹介します。

ゴム射出成形とは何ですか?

ラバー 射出成形 は、溶融したゴム材料を高圧下で金型キャビティに射出することでゴム部品やコンポーネントを製造するために使用される特殊な製造プロセスです。このプロセスは、ゴム製品の複雑な形状、正確な寸法、複雑な詳細を作成するのに特に適しています。

ゴム射出成形工程

ゴム射出成形のプロセス手順は次のとおりです。

- 材料の準備: ゴム材料は通常、ペレット、ストリップ、またはプリフォームの形で製造されます。原料ゴム材料はホッパーに供給され、溶融状態に達するまで加熱されます。

- 注入: 加熱されたゴム材料は、高圧下でノズルまたはスプルーを介して閉じた金型キャビティに射出されます。通常、金型は 2 つの半体で構成され、射出プロセス中に一緒にクランプされます。射出圧力により、溶融ゴムがキャビティ全体に確実に充填され、金型の形状が形成されます。

- 冷却: 金型のキャビティが満たされると、射出されたゴム材料は冷却および固化し始め、金型の形状に適合します。冷却は、金型内に冷却剤を循環させるか、他の冷却方法を使用することによって加速できます。

- 硬化: 部品が十分に冷却された後、ゴム分子をさらに架橋して機械的特性を向上させるための硬化プロセスが行われます。使用するゴム材料の特定の要件に応じて、硬化には熱、圧力、または化学添加剤が必要となる場合があります。

- 排出: 部品が硬化して最終形状に達すると、金型が開き、エジェクター ピンまたはその他の機構を使用して、完成した部品が金型キャビティから取り出されます。

ゴム射出成形の利点

ゴム射出成形には、他のゴム成形プロセスに比べて、次のようないくつかの利点があります。

- 精度と複雑さ: 射出成形により、複雑な形状と厳しい公差を備えた高精度で複雑なゴム部品の製造が可能になります。これは、精密な金型と制御された射出パラメータの使用によって実現されます。

- 効率性: 射出成形は高速プロセスであり、比較的短時間で大量のゴム部品を製造できます。これにより、生産性が向上し、部品あたりの生産コストが削減されます。

- 材料の利用: 射出成形では、金型キャビティに射出されるゴムの量を正確に制御することで、材料の無駄を最小限に抑えます。これにより、他の成形プロセスと比較して材料利用率が向上し、材料コストと環境への影響が削減されます。

- 一貫性と品質: 射出成形により、部品の寸法と特性に優れた再現性と一貫性が得られます。これにより、製品品質の均一性が確保され、ばらつきや欠陥の可能性が低減されます。

- 汎用性: 射出成形は、小さな部品から大規模で複雑なアセンブリに至るまで、幅広いゴム部品の製造に使用できます。天然ゴム、シリコーン、EPDM、フッ素エラストマーなどのさまざまなエラストマーに適しており、多用途の製造ソリューションとなります。

- 設計の柔軟性: 射出成形では、アンダーカット、インサート、オーバーモールディングなど、複数の特徴や機能を 1 つの部品に統合できます。この設計の柔軟性により、多様な用途要件を満たす革新的で多機能なゴム製品の作成が可能になります。

ゴム射出成形の欠点

ゴム射出成形には多くの利点がありますが、いくつかの欠点や制限もあります。

- セットアップ時間の延長: 圧縮成形などの他のゴム成形プロセスと比較して、射出成形では通常、金型の準備、射出パラメータの校正、プロセス条件のテストによりセットアップ時間が長くなります。これにより、初期生産リードタイムが長くなり、新しい部品の導入にかかる納期が遅くなる可能性があります。

- セットアップ時間の延長: 圧縮成形技術と比較して、射出成形では通常、金型の準備、射出パラメータの校正、およびプロセス条件のテストにより、より長いセットアップ時間が必要になります。これにより高くなる可能性があります 射出成形コスト、初期生産リードタイムの遅延と新しい部品の回転時間の導入も同様です。

- パーツ サイズの制約: ゴム射出成形は、設備の制限とサイクル タイムの考慮により、小型から中型の部品の製造に最適です。非常に大きな部品や厚肉の部品を製造するには、特殊な機械や複数の射出サイクルが必要になる場合があり、製造コストと複雑さが増加します。

ゴム射出成形用途

これらの欠点にもかかわらず、ゴム射出成形には依然として幅広い用途があります。

- 自動車産業: ゴム射出成形は、自動車用シール、フロントガラスシール、サスペンション部品などの製造に使用されます。これらの部品は高精度で高性能なゴム材料が必要であり、自動車メーカーのニーズを満たすために大規模に生産されることがよくあります。

- 医療機器: 医療業界では、機器のシール性能と安全性を確保するために、多くのゴム製シール、フィッティング、ホースが必要です。ゴム射出成形は、医療業界の厳しい基準や規制に確実に準拠しながら、これらのコンポーネントを製造するための信頼できる方法を提供します。

- エレクトロニクス: 多くの電子製品では、ほこり、湿気、その他の不純物が機器に侵入するのを防ぐためにゴム製のシールとダスト カバーが必要です。ゴム射出成形では、電子製品メーカーの要件を満たす正確な寸法と複雑な形状の部品を製造できます。

- 消費財: ゴム射出成形は、靴、手袋、おもちゃなどのさまざまな消費者製品の製造に使用されます。これらの製品には、多くの場合、柔らかく、耐久性があり、特定の形状のゴム材料が必要ですが、射出成形は大規模生産を実現しながらこれらの条件を満たすことができます。

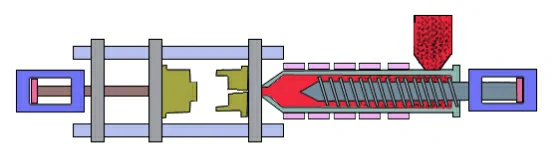

ゴム圧縮成形とは何ですか?

ゴム圧縮成形は、シール、ガスケット、O リング、自動車部品などのさまざまなゴム製品を製造するために使用される製造プロセスです。通常は金属製の金型キャビティを使用し、その中にゴム原料を配置します。 。次に、金型が閉じられ、材料に熱と圧力が加えられ、金型キャビティの形状に適合します。これは、大型部品や複雑な部品の製造に特に適しています。

ゴム圧縮成形工程

ゴム圧縮成形プロセスの基本的な概要は次のとおりです。

- 原料の準備: このプロセスは、通常はペレット、シート、またはプリフォームの形の生のゴム材料から始まります。これらの材料は、最終製品の望ましい特性に基づいて選択されます。

- 金型の設計と準備: 金型は通常金属で作られ、目的の部品の仕様に合わせて設計されます。通常、金型は 2 つの半分に分割され、内部には最終製品の形状に対応するキャビティが設けられます。金型には、ゴム材料の流れを促進するための通気口やゲートなどの追加の機能も含まれる場合があります。

- 金型のロード: ゴム材料は手動または自動装置を使用して金型キャビティに配置されます。圧縮プロセス中に金型が完全に充填されるようにするために、余分な材料が追加されることがよくあります。

- 圧縮と加熱: 金型の半分を閉じてクランプで固定し、高圧をかけてゴム材料を圧縮します。さらに、ゴムを柔らかくするために熱が加えられ、金型キャビティへの流れが促進されます。圧力と熱を組み合わせることで、ゴム材料が金型の形状に適合するようになります。

- 硬化: ゴム材料が金型キャビティに充填されると、圧力と熱が一定時間下に維持され、材料が硬化して所望の形状に固化します。硬化プロセスには加硫が含まれる場合があり、化学添加剤または硫黄を使用してゴム分子を架橋し、最終製品に強度と耐久性を与えます。

- 冷却と脱型:硬化後、金型を冷却してゴムを完全に硬化させます。その後、金型が開かれ、完成したゴム部品が取り出されます。余分な材料(バリ)は切り取られ、部品には検査などの追加の仕上げプロセスが行われる場合があります。 表面仕上げ、または品質管理チェック。

ゴム圧縮成形の利点

ゴム圧縮成形には、次のようないくつかの利点があります。

- 大型部品への適合性: 圧縮成形は、大きな部品や断面の厚い部品の製造に適しています。

- 工具コストの削減: 射出成形などのプロセスと比較して、圧縮成形は通常、工具コストが低いため、小規模な生産ではコスト効率が高くなります。

- 補強材を成形する能力: 布地や金属インサートなどの強化材を圧縮前に金型キャビティに配置することで、強化ゴム部品の製造が可能になります。

ゴム圧縮成形のデメリット

ゴム圧縮成形には多くの利点がありますが、いくつかの欠点と制限もあります。

- サイクルタイムの延長: 射出成形などの他のゴム成形プロセスと比較して、圧縮成形は通常、より長いサイクル時間を必要とします。圧縮成形には加熱と冷却の工程が含まれるため、生産サイクルが長くなり、生産効率に影響します。

- 形状とサイズの制限: 圧縮成形中、ゴムは金型の軸に沿ってしか流動できないため、製造される部品は単純な形状と大きなサイズに限定されることがよくあります。そのため、複雑な形状や小さな部品を製造することが困難になります。

- 材料廃棄物: 金型内でゴム材料を切断およびトリミングすると、大量の廃棄物やスクラップが発生する可能性があります。これによりコストが増加し、環境に悪影響を及ぼします。

ゴム圧縮成形用途

一般的なアプリケーションには次のようなものがあります。

- シールとガスケット: ゴム圧縮成形は、自動車エンジン、産業機械、配管システム、油圧機器など、さまざまな用途のシールやガスケットの製造に広く使用されています。

- 自動車部品: 圧縮成形されたゴム部品は、エンジン マウント、サスペンション ブッシュ、グロメット、ウェザーストリップ、振動ダンパーなど、数多くの自動車部品に使用されています。これらのコンポーネントは、クッション性、騒音低減、振動の遮断を提供することで、車両のパフォーマンス、快適性、安全性に貢献します。

- 電気絶縁: ゴム圧縮成形は、ケーブル グランド、ワイヤー グロメット、絶縁ブーツ、電気コネクタなどの電気絶縁コンポーネントの製造に使用されます。これらのコンポーネントは電気接続を環境要因から保護し、張力を緩和し、電気システムの安全性を確保します。

- 消費者製品: 圧縮成形ゴムは、スポーツ用品、キッチン用品、家庭用工具、玩具などのさまざまな消費者製品に使用されています。例としては、ハンドツールのゴム製グリップ、調理器具のゴム引きハンドル、電子機器の保護バンパー、スポーツ用品のゴム部品などがあります。

- 医療機器: ゴム圧縮成形は、シール、ガスケット、ダイヤフラム、注射器部品などの医療機器や医療機器の製造に利用されています。これらの医療グレードのゴム部品は、厳しい品質基準を満たし、生体適合性を確保し、医療用途での密閉性とクッション性を提供します。

- 海洋および海洋: ゴム圧縮成形は、海洋および海洋用途のシール、ガスケット、ブッシング、および振動マウントに採用されています。これらのコンポーネントは耐腐食性があり、海水への曝露にも耐え、海洋環境において信頼性の高い密閉性とクッション性を提供します。

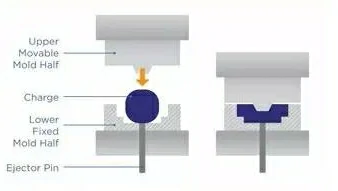

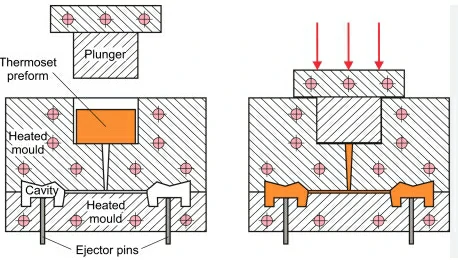

ラバートランスファーモールディングとは何ですか?

ゴムトランスファー成形は、複雑な形状、厳しい公差、安定した品質のゴム部品またはコンポーネントを製造するために使用される製造プロセスです。これは、圧縮成形プロセスと射出成形プロセスのバリエーションです。

ゴムトランスファー成形では、生のゴム材料がスプルーとランナーのシステムを通して加熱されたキャビティ (金型) に配置されます。型は通常金属でできており、目的の最終製品の形状のキャビティが含まれています。ゴム材料は、部品の特定の要件に応じて、プリフォーム、ペレット、またはシートの形状にすることができます。

ゴムトランスファー成形工程

このプロセスには、いくつかの手順が含まれます。

- 金型の準備: このプロセスは、通常は金属 (アルミニウムやスチールなど) で作られる金型の準備から始まります。金型は、目的のゴム製品の仕様に正確に合わせて設計されます。

- ゴムの準備: ゴム材料は通常ペレットまたはプリフォームの形で準備されます。用途および最終製品の要求特性に応じて、天然ゴムまたは合成ゴム化合物を使用できます。

- 金型のロード: 金型が開かれ、金型キャビティの上にあるチャンバーまたはポットに正確な量のゴム材料が配置されます。

- 加熱:金型を閉じて熱と圧力を加えます。チャンバー内のゴム材料は、軟化または溶融状態に達するまで加熱されます。

- Transfer : ゴムが望ましい粘稠度に達すると、プランジャーまたはピストンがスプルーまたはランナー システムを通じて材料を金型キャビティに押し込みます。このチャンバーから金型キャビティへのゴムの移動が、このプロセスにその名前を与えています。

- 硬化: 金型キャビティが充填された後、金型アセンブリ全体が硬化プレスまたはオーブンに移されます。熱と圧力を加えてゴムを硬化させ、ポリマー鎖を架橋させ、製品に最終的な形状と特性を与えます。

- 冷却と脱型: 硬化が完了したら、金型を冷却し、圧力を解放します。硬化したゴム部品は、手動または自動脱型装置を使用して、金型キャビティから取り外されます。

ゴムトランスファー成形の利点

ゴムトランスファー成形には、圧縮成形や射出成形などの他のゴム成形プロセスと比較して、いくつかの利点があります。主な利点には次のようなものがあります。

- 精度と複雑さ: トランスファー成形により、複雑なディテールと複雑な形状を備えたゴム部品の製造が可能になります。そのため、他の成形プロセスでは達成できない可能性がある、厳しい公差や複雑なデザインの部品の製造に適しています。

- 材料管理: トランスファー成形は、圧縮成形と比較して、材料の配置をより適切に制御できます。これにより、部品の特性がより均一になり、材料の無駄が減り、部品の寸法の一貫性が向上します。

- サイクルタイムの短縮: 通常、トランスファー成形は圧縮成形と比較してサイクル時間が短縮されます。これにより、大量生産にさらに適し、生産性と効率の向上につながります。

- 材料選択の柔軟性: トランスファー成形は、さまざまな特性を持つさまざまなエラストマーやコンパウンドを含む、幅広いゴム材料に対応できます。この柔軟性により、メーカーは特定の用途要件に最適な材料を選択できます。

- 工具コストの削減: トランスファー成形の初期金型コストは圧縮成形よりも高くなる可能性がありますが、通常は射出成形よりも低くなります。これにより、トランスファー成形は中量から大量のゴム部品を生産するためのコスト効率の高いオプションになります。

ゴムトランスファー成形の欠点

主な欠点としては次のようなものがあります。

- 初期工具コストが高い: トランスファー成形では、多くの場合、圧縮成形と比較して初期の金型コストが高くなります。トランスファーモールディングで使用される金型は、通常、特に複雑な形状や公差が厳しい部品の場合、設計と製造がより複雑で高価になります。

- サイクルタイムの延長: トランスファー成形は、一般に射出成形と比較してサイクル時間が長くなります。このプロセスには、ポット内の材料の予熱、金型キャビティへの移送、部品の硬化などの追加のステップが含まれます。これらの追加のステップは全体のサイクルタイムを長くし、生産効率を低下させます。

- 材料廃棄物: トランスファー成形では、特に金型キャビティに材料を供給するためのスプルーとランナーが必要なため、射出成形と比較してより多くの材料廃棄物が発生する可能性があります。これにより、材料コストが上昇し、環境への影響が増大する可能性があります。

- 複雑なプロセス制御: トランスファー成形では、一貫した部品品質を確保するために、温度、圧力、材料の流れなどのさまざまなパラメータを正確に制御する必要があります。最適なプロセス条件を達成および維持することは困難な場合があり、熟練したオペレーターと高度な機器が必要となる場合があります。

- 限られたパーツ サイズ: トランスファー成形は、他の成形プロセスに比べて、非常に大きな部品や非常に小さな部品の製造にはあまり適していない可能性があります。金型の設計と材料の流れを考慮すると、トランスファー成形を使用して効果的に製造できる部品のサイズと複雑さが制限される場合があります。

ゴムトランスファー成形用途

ゴムトランスファー成形は、複雑なゴム部品を正確かつ効率的に製造できるため、さまざまな業界で多様な用途に使用されています。ゴムトランスファー成形の一般的な用途には次のようなものがあります。

- 自動車部品: ゴムトランスファー成形は、シール、ガスケット、O リング、ブッシュ、振動ダンパーなどの幅広いゴム部品を製造するために自動車業界で広く使用されています。

- 電気および電子機器: ゴムトランスファー成形は、電気・電子機器のゴムシール、グロメット、絶縁体、コネクタの製造に使用されます。これらのコンポーネントは湿気、ほこり、電気的干渉から保護し、電子機器の信頼性と寿命を高めます。

- 消費財: ゴムトランスファー成形は、履物、スポーツ用品、玩具、家電製品などの消費財の製造に利用されています。これにより、消費者の要求を満たす複雑なデザイン、カスタマイズされた形状、耐久性が強化されたゴム部品の製造が可能になります。

- 産業機器: ゴムトランスファー成形は、機械、ポンプ、バルブ、油圧システム用のシール、ガスケット、ホース、その他のゴム部品を製造する産業用途で使用されています。

- 航空宇宙および防衛: ゴムトランスファー成形は、航空宇宙および防衛分野で、航空機、宇宙船、ミサイル、軍用車両に使用されるゴムシール、ガスケット、O リング、防振装置の製造に利用されています。

- 流体処理システム: ゴムトランスファー成形は、ポンプ、パイプライン、流体制御装置で使用されるシール、ダイヤフラム、バルブ、コネクタなどの流体ハンドリングシステム用のゴム部品の製造に使用されます。

ゴム成形 – ゴム製品の種類

ゴム成形に使用されるゴム部品にはいくつかの種類があり、それぞれ目的や用途が異なります。一般的なタイプをいくつか示します。

それでは、ゴム成形に使用される各種類のゴム部品をさらに深く掘り下げて、その特性、用途、製造プロセスを調べてみましょう。

1.Oリング

- 特性: O リングは通常、ニトリルゴム (NBR)、シリコーン、EPDM、フルオロカーボン (バイトン)、ネオプレンなどのエラストマー素材で作られています。丸い断面が特徴で、溝や空洞にぴったりとフィットします。

- アプリケーション: O リングは、油圧システム、空圧システム、自動車エンジン、ポンプ、配管器具などに広く使用されています。液体やガスに対して信頼性の高いシールを提供し、高圧やさまざまな温度下でも漏れを防ぎます。

- 製造プロセス: O リングは通常、圧縮成形または射出成形プロセスを通じて製造されます。圧縮成形では、あらかじめ成形したゴムコンパウンドを金型キャビティに配置し、希望の形状になるまで熱と圧力を加えます。射出成形では、溶融したゴム材料を高圧下で金型キャビティに注入します。

2.ガスケット

- 特性: ガスケットは、シリコン、EPDM、ネオプレン、ニトリルゴム、天然ゴムなどのさまざまなゴム材料で作ることができます。リングガスケット、シートガスケット、カスタム成形ガスケットなど、さまざまな形状とサイズがあります。

- アプリケーション: ガスケットは、自動車、航空宇宙、配管、製造などの幅広い業界で使用されています。 2 つの合わせ面の間に密閉性を提供し、エンジン、パイプライン、バルブ、機械内の液体やガスの漏れを防ぎます。

- 製造プロセス: ガスケットは通常、圧縮成形または打ち抜きプロセスを通じて製造されます。圧縮成形では、加熱した金型プレートの間でゴムシートまたはコンパウンドを圧縮して、目的の形状を形成します。ダイカットとは、専用の金型を使用してゴムシートからガスケットの形状を切り出すことです。

3.シール

- 特性: シールは、可動部品またはコンポーネント間の漏れを防ぐように設計されています。ピストンシール、ロッドシール、ワイパーシール、ロータリーシールなど、さまざまな構成があります。

- アプリケーション: シールは油圧シリンダ、空圧システム、ポンプ、バルブ、回転軸などに使用されます。これらは、流体やガスに対する密閉を維持しながら動きに対応する、動的なシーリング ソリューションを提供します。

- 製造プロセス: シールは通常、圧縮成形、射出成形、または機械加工プロセスを通じて製造されます。圧縮成形と射出成形は複雑な形状のシールの製造に適しており、機械加工は精密なシール面に使用されます。

4.グロメット

- 特性: グロメットは通常、EPDM、シリコン、ネオプレンなどの柔軟なゴム素材で作られています。中空の中心とフランジ付きの端が特徴で、表面の穴や開口部に挿入できます。

- アプリケーション: グロメットは、パネルまたはエンクロージャを通過するケーブル、ワイヤ、またはホースを保護および絶縁するために使用されます。クッション性のある密閉された通路を提供し、ワイヤやケーブルの擦れ、磨耗、損傷を防ぎます。

- 製造プロセス: グロメットは通常、圧縮成形または射出成形プロセスを通じて製造されます。圧縮成形には、加熱された金型キャビティ内でグロメット形状を形成することが含まれますが、射出成形には、溶融したゴム材料を圧力下で金型キャビティに射出することが含まれます。

5.ブッシュ

- 特性: ブッシングは、中央に空洞または穴のある円筒形のゴム製コンポーネントです。これらは通常、天然ゴム、ネオプレン、ポリウレタンなどのエラストマー素材で作られています。

- アプリケーション: ブッシングは、振動、騒音、または 2 つの可動部品間の摩擦を軽減するためのクッションまたは絶縁体として使用されます。これらはサスペンション システム、自動車エンジン、産業機械によく見られます。

- 製造プロセス: ブッシングは、圧縮成形、射出成形、または機械加工プロセスを通じて製造できます。圧縮成形と射出成形は、複雑な形状と複雑な詳細を備えたブッシュの製造に適していますが、機械加工は正確な公差と仕上げに使用されます。

6.ジャバラ

- 特性: ベローズは、プリーツまたは折り曲げられた壁を持つアコーディオン状のゴム部品です。通常、EPDM、ネオプレン、シリコンなどの柔軟なゴム素材で作られています。

- アプリケーション: ベローズは、伸縮を可能にしながら、可動コンポーネントを塵、汚れ、湿気、汚染物質から保護するために使用されます。これらはステアリング システム、CV ジョイント、産業機械などでよく見られます。

- 製造プロセス: ベローズは圧縮成形、射出成形、または押出成形プロセスによって製造できます。圧縮成形や射出成形は複雑な形状や折り目を持つベローズの製造に適しており、押出成形は均一な断面のベローズを連続的に製造するのに適しています。

7.ブーツ

- 特性: ブーツは、ジョイントやシャフトなどの可動部品を環境要素から保護するために設計された保護ゴム製カバーです。通常、EPDM、ネオプレン、シリコンなどの耐久性のあるゴム素材で作られています。

- アプリケーション: ブーツは自動車のステアリング システム、ドライブ シャフト、CV ジョイント、油圧シリンダーなどによく使用されます。重要なコンポーネントを汚染、湿気の侵入、早期摩耗から保護し、寿命と信頼性を延ばします。

- 製造プロセス: ブーツは圧縮成形、射出成形、または 押し出す プロセス。圧縮成形と射出成形は複雑な形状やディテールを備えたブーツの製造に適しており、押出成形は均一な断面のブーツを連続的に製造するのに使用されます。

8.マウント

- 特性: マウントは、2 つのコンポーネント間の振動を隔離したり衝撃を緩和したりするために設計されたゴム製コンポーネントです。これらは通常、天然ゴム、ネオプレン、ポリウレタンなどのエラストマー素材で作られています。

- アプリケーション: マウントは、騒音、振動、およびハーシュネス (NVH) を低減するために、自動車のエンジン、HVAC システム、機械、および機器で使用されます。コンポーネント間にクッション性のあるインターフェースを提供し、快適性、安定性、寿命を向上させます。

- 製造プロセス: マウントは、圧縮成形、射出成形、または鋳造プロセスを通じて製造できます。圧縮成形と射出成形は複雑な形状や構成のマウントの製造に適していますが、鋳造は特定の性能特性を備えたマウントの大規模製造に使用されます。

ゴム成型にはどんな材質が使われていますか?

ゴム成形材料にはさまざまな配合があり、それぞれが柔軟性、耐久性、耐薬品性、温度安定性などの要素に基づいて特定の用途に合わせて調整されています。一般的なゴム成形材料をいくつか示します。

1.天然ゴム(NR)

- 天然ゴムはゴムの木の乳液から採取され、弾力性と復元力が高いことで知られています。

- 引き裂き強度、耐摩耗性、柔軟性に優れており、ダイナミックな動きや高い弾性が求められる用途に適しています。

- 天然ゴムは、タイヤ、コンベヤベルト、シール、ガスケット、ショックアブソーバーなどの製品に一般的に使用されています。

2.スチレンブタジエンゴム(SBR)

- SBRはスチレンとブタジエンの特性を組み合わせた合成ゴムです。

- 優れた耐摩耗性、弾力性、低温柔軟性を備えています。

- SBR は、手頃な価格と多用途性により、タイヤ製造、コンベア ベルト、履物で一般的に使用されています。

3.ニトリルゴム(NBR)

- NBRは耐油性、耐燃料性に優れた合成ゴムです。

- 広い温度範囲にわたって、高い引張強度、耐摩耗性、柔軟性などの優れた機械的特性を備えています。

- NBR は、自動車のシール、ガスケット、O リング、ホース、燃料システム部品などに広く使用されています。

4.エチレンプロピレンジエンモノマー(EPDM)

- EPDM は、優れた耐候性と紫外線安定性で知られる合成ゴムです。

- 耐オゾン性、耐熱性、電気絶縁性に優れています。

- EPDM は、自動車のウェザーシール、屋根材、電気絶縁体、屋外ガスケットなどに一般的に使用されています。

5.ネオプレン (CR):

- ネオプレンは、耐油性、耐オゾン性、耐候性、耐摩耗性に優れていることで知られる合成ゴムです。

- 柔軟性、復元力、難燃性に優れており、幅広い用途に適しています。

- ネオプレンは、自動車のホース、ガスケット、シール、ウェットスーツ、工業用ベルトに一般的に使用されています。

マテリアルガイド

6.シリコーンゴム(VMQ):

- シリコーンゴムは耐熱性、耐寒性、生体適合性に優れています。

- 優れた電気絶縁性、低い化学反応性、紫外線やオゾンに対する耐性を備えています。

- シリコーンゴムは、医療機器、自動車のシール、ガスケット、調理器具、電子部品などに一般的に使用されています。

7.フッ素エラストマー(FKM/バイトン)

- フルオロエラストマーは、優れた耐薬品性、高温耐性、燃料や油に対する耐性で知られる合成ゴムです。

- これらは、航空宇宙、自動車、化学処理産業におけるシール、O リング、ガスケット、ダイヤフラムなど、攻撃的な化学薬品、高温、過酷な環境に対する耐性を必要とする要求の厳しい用途で一般的に使用されています。

8.ポリウレタン(PU)

- ポリウレタン エラストマーは、高い耐摩耗性、引き裂き強度、耐荷重能力を備えています。

- 優れた柔軟性、弾力性、耐薬品性を備えているため、要求の厳しい用途に適しています。

- ポリウレタンは、工業用シール、ローラー、ブッシュ、ホイール、油圧シールなどに一般的に使用されています。

9.ブチルゴム(IIR)

- ブチルゴムはガスに対する優れた不透過性を備えているため、空気やガスの保持が必要な用途に最適です。

- 耐候性、電気絶縁性、制振性に優れています。

- ブチルゴムは、タイヤのインナーチューブ、医薬品のストッパー、膨張可能なシール、および屋根の膜に一般的に使用されています。

10.クロロプレンゴム(CR/ネオプレン)

- 一般にネオプレンとして知られるクロロプレンゴムは、耐油性、耐オゾン性、耐候性、耐火性に優れています。

- 柔軟性、弾性、耐引裂性などの優れた機械的特性を示します。

- ネオプレンは、自動車のシール、ガスケット、ホース、ウェットスーツ、工業用ベルトに一般的に使用されています。

これらは最も一般的なゴム成形材料の一部であり、それぞれがさまざまな業界の特定の用途に適した独自の特性を備えています。ゴム成形コンポーネントの最適な性能、寿命、信頼性を確保するには、適切な材料を選択することが重要です。

ゴム製品の検査基準

一般的な検査基準には次のようなものがあります。

1.Appearance検査

加硫プロセスでは、各作業シフトの初期成形部品の外観検査が行われ、完成部品の 100% は受け入れ時に外観検査を受けます。

外観検査の方法としては、目視検査が一般的です。

検査するとき 表面仕上げ 部品の規格は、金型図面に記載されている規格が一般的です。

2.寸法検査

加硫プロセスでは初期の金型検査が行われます。完成品の受け入れには通常、抜き取り検査が含まれます。ただし、厳密な寸法要件がある部品や機械加工が必要な部品、および加工媒体中での安定した処理が必要な部品の場合は、主要な寸法を全数検査することが理想的です。

加硫処理を施した部品や バリ取り 寸法検査を受ける前に6時間放置する必要があります。ゴム部品は弾性変形が大きいため、測定方法や測定器の選択を誤ると測定精度に影響を与える可能性があります。一般的に、試作金型の識別や試作では汎用の測定器や測定器を使用し、量産では専用の測定器を使用します。

3.性能試験

a) ショア A 硬度試験: サンプルの厚さは 6 mm 以上、幅は 15 mm 以上、長さは 40 mm 以上でなければなりません。厚さの要件が満たされない場合は、同じサンプルを重ねて測定できますが、最大 XNUMX 層までであり、上面と下面が平行である必要があります。

b) 耐油性試験:サンプルを油、酸、アルカリなどの液体媒体に浸漬し、規定の温度、規定時間後の寸法、体積、重量の変化を測定します。

c) ゴムと金属の接着強度試験:剥離法。金属部分のゴムを摘むには、一般的にΦ3鋼針が使用されます。ゴムを摘み取って破断した後、金属部品の表面に均一なゴム接着痕跡があれば、接着強度は合格とみなされます。通常、各作業シフトの部品セットごとに 1 ~ 3 個の部品がサンプリングされ、初期金型検査および完成品の受け入れ時に接着強度テストが行われます。

Boyiは高品質のゴム成形サービスを提供します

ボイ ゴム成形サービスを提供しています。圧縮成形や射出成形などの高度な技術と設備を備え、お客様のニーズにお応えします。当社のチームは、顧客向けにさまざまな複雑なゴム部品をカスタム設計できる経験豊富なエンジニアと技術専門家で構成されています。当社は、お客様のニーズに合わせた高品質・高精度の成形部品の提供とカスタマイズに全力で取り組んでいます。ゴム成形サービスが必要な場合は、弊社までご連絡ください。喜んでお手伝いさせていただきます。

部品を今すぐ生産に投入しましょう

すべてのアップロードは安全で機密性が保たれます。

まとめ

射出成形は、複雑な部品の大量生産に効率と精度をもたらします。圧縮成形は、一定の寸法の中量生産に適しています。トランスファー成形により、小型または複雑な部品の正確な材料制御が可能になります。これらの成形プロセスにはそれぞれ利点があり、部品の複雑さ、生産量、材料特性などの要因に基づいてさまざまな用途に適しています。

FAQ – ゴム成形品

ゴム成形はゴム材料を熱と圧力で成形し、シールやガスケットなどを製造します。プラスチック成形は、プラスチック樹脂を加熱および冷却するプロセスによって目的の形状に成形し、消費財、包装、自動車部品などのさまざまな業界で使用されています。

ゴム成形は、ゴム製品を製造する製造プロセスであり、通常は次のステップが含まれます。 まず、ゴムを一定の温度に加熱して、加工しやすいように柔らかくします。次に、加熱したゴムを金型に入れ、その形状と大きさによって最終製品の形状が決まります。圧力をかけて、ゴムが金型の隅々まで完全に充填されるようにします。ゴムが冷えて固まると、完成品を型から取り出すことができます。シール、ガスケット、継手などの各種ゴム製品の製造に用いられます。